Lesezeit: ca. 9 Minuten

Text: Harald Czycholl

Fotos: Helmholtz-Institut Ulm (HIU), BPW

Elektrofahrzeugen soll die Zukunft der Mobilität gehören, darin sind sich Politik und Experten einig. Zentrales Element von Elektrofahrzeugen sind leistungsstarke Batterien. Deshalb wird derzeit massiv in die deutsche Batterie-Forschung und -Fertigung investiert. Noch sind zwar asiatische Unternehmen dominant in Sachen Batterie-Technik, doch das soll sich bald ändern.

„Batteriezellen sind die Zukunft“, schrieb Martin Winter, Professor für Physikalische Chemie an der Westfälischen Wilhelms-Universität Münster und Leiter des renommierten Batterie-Forschungs-Instituts MEET, im Mai 2015 in einem Gastbeitrag für den Berliner „Tagesspiegel“. Sein Text, der den damals aktuellen Stand und das Potenzial der Batterie-Technik erklärte, schloss mit einer Mahnung an die Politik: Deutschland könne den Anschluss in Sachen Batterie-Forschung verlieren, das Land benötige eine nationale Zellproduktion.

Jetzt darf Winter selbst dafür sorgen, dass die Batterie-Forschung in Deutschland vorankommt: Im Rahmen eines Standortwettbewerbs hat die Bundesregierung im Sommer beschlossen, dass die „Forschungsfertigung Batterie“ (FFB) in Münster unter Winters Federführung eingerichtet wird. Die Bundesregierung investiert 500 Millionen Euro in den Standort, das Land Nordrhein-Westfalen beteiligt sich mit weiteren 200 Millionen Euro. „Eine Serienproduktion von großen Batteriezellen in Deutschland fehlt bislang noch als Element in wichtigen Wertschöpfungsketten, die Anwendungen mit Energiespeicherung beinhalten – wie die Elektromobilität“, so Winter. „Mit der Forschungsfertigung bauen wir die dafür nötige Technologiekompetenz auf.“

Deutschland muss bei Batterie-Technik aufholen

Das ist auch bitter nötig, denn schließlich soll Elektrofahrzeugen die Zukunft der Mobilität gehören. Dafür ist eine leistungsstarke Batterie das zentrale Element: Sie ist entscheidend für die Reichweite und auch das Gewicht des Fahrzeugs – und zählt damit zu den Schlüsseltechnologien, wenn es darum geht, den CO2-Ausstoß maßgeblich zu reduzieren. Derzeit ist die deutsche Automobilindustrie in Sachen Batterie-Technik aber weitgehend von Zulieferern vornehmlich aus Japan und Südkorea abhängig. „Die Dominanz der asiatischen Hersteller ist schon noch enorm“, sagt Katja Boecker, bei BPW Bergische Achsen in Wiehl zuständig für die strategische Weiterentwicklung der Geschäftseinheit Elektromobilität. Zwar sei bereits viel in die Batterie-Forschung in Deutschland investiert worden, es gebe inzwischen einige sehr gute Kompetenzzentren. „Dennoch ist die Zellfertigung in Deutschland sehr überschaubar geblieben und konnte bisher für den Massenmarkt keine Wettbewerbsfähigkeit erlangen“, betont Boecker. Die Unterstützung von Politik und Wissenschaft ist dabei hilfreich, die entwickelten Lösungen umzusetzen: „Mithilfe von Förderungen und wissenschaftlichen Forschungsprojekten können die Räume geschaffen werden, neue Technologien zu erproben und kontinuierlich weiterzuentwickeln“, so die Elektromobilitäts-Expertin.

»Mithilfe von Förderungen und wissenschaftlichen Forschungsprojekten können die Räume geschaffen werden, neue Technologien zu erproben und kontinuierlich weiterzuentwickeln.«

Katja Boecker, Expertin im Bereich Elektromobilität bei BPW

Batterie-Forschung beinhaltet auch Lithium-Alternativen

Mit zunehmender Elektrifizierung des Verkehrssektors könnte sich dieses Problem verschärfen. Laut einer Studie von e-mobil BW, der baden-württembergischen Landesagentur für neue Mobilitätslösungen und Automotive, wäre knapp das Fünfeinhalbfache der heutigen Lithium-Förderung notwendig, wenn ein Viertel der heute produzierten Autos elektrisch betrieben würde.

Vielversprechende Alternativen: Magnesium und Natrium

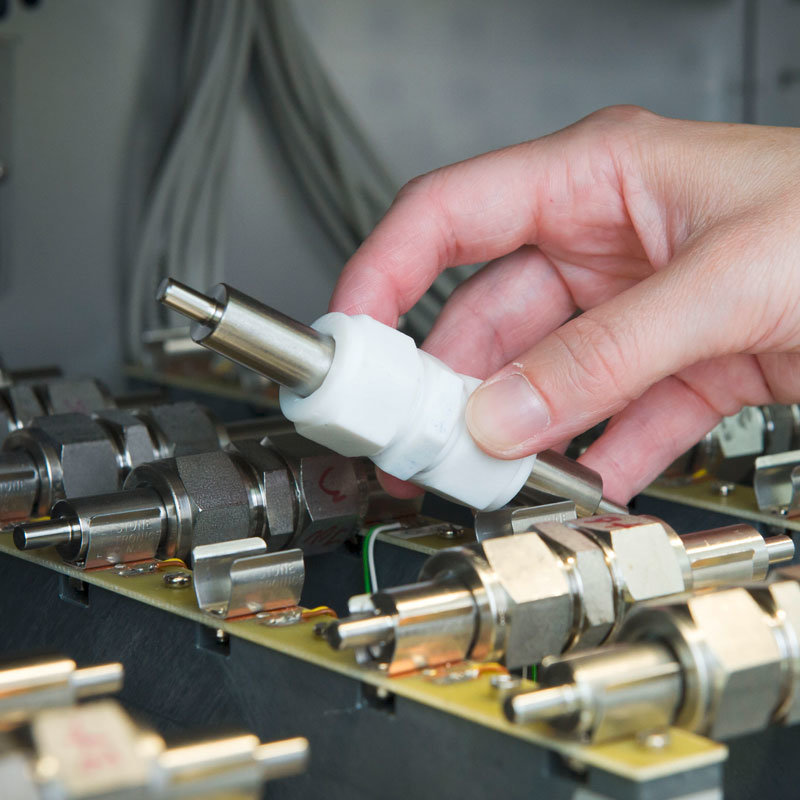

Eine Magnesium-Batterie etwa hätte im Vergleich zu konventionellen Lithium-Ionen-Batterien entscheidende Vorzüge: Magnesium ermöglicht eine höhere Energiedichte – und es wäre auch viel sicherer. Explosionen und Brände der Batteriezellen wären bei der Verwendung von Magnesium praktisch ausgeschlossen. Zudem ist es etwa 3.000 Mal so häufig auf der Erde vorhanden wie Lithium und wäre dementsprechend günstiger. „Magnesium ist ein vielversprechendes Material und einer der wichtigsten Kandidaten in unserer Post-Lithium-Strategie“, sagt Maximilian Fichtner, stellvertretender Leiter des Helmholtz-Instituts Ulm. Noch wird hier allerdings Grundlagenforschung betrieben, von einer Serienfertigung entsprechender Batteriezellen ist man noch recht weit entfernt.

Gleiches gilt für Natrium, das die Ulmer Forscher ebenfalls für einen aussichtsreichen Ersatzkandidaten halten. Das Mineral ist auf der Erde praktisch unbegrenzt verfügbar – um es für die Herstellung von leistungsfähigen Batteriezellen nutzen zu können, ist jedoch noch ein erheblicher Forschungsaufwand nötig. Bis alternative Materialien Lithium ablösen, dürfte also noch viel Zeit vergehen. Zeit, in der der Rohstoff zunächst immer begehrter werden dürfte. Die Deutsche Rohstoffagentur geht davon aus, dass im Jahr 2025 weltweit 111.000 Tonnen des mittlerweile auch als „weißes Gold“ bezeichneten Leichtmetalls benötigt werden. Vor drei Jahren waren es noch 33.000 Tonnen.

Batterie-Recycling als wichtiger Forschungsschwerpunkt

Neben der Erforschung und Weiterentwicklung der Batterie-Technologie an sich bildet auch das Batterie-Recycling einen Schwerpunkt der Batterie-Forschung in Deutschland. „Für eine rundum nachhaltige Elektromobilität ist die Wiederverwertung der Batterie entscheidend“, betont MEET-Leiter Winter. Das Recycling steht naturgemäß ganz am Ende des Lebenszyklus einer Lithium-Ionen-Batterie. Genau genommen haben Elektroauto-Batterien drei Leben: Reicht ihre Ladekapazität für den Einsatz in Elektroautos nicht mehr aus, was – je nach Hersteller Fahrleistung – nach etwa fünf bis zehn Jahren der Fall ist, kommen sie zunächst etwa für den gleichen Zeitraum als Stromspeicher zum Einsatz: zum einen in Privathäusern, deren Eigentümer sich eine Solaranlage auf das Dach gebaut haben und den dort anfallenden Strom zwischenspeichern möchten, zum anderen als Pufferspeicher zur Stabilisierung des Stromnetzes. Erst wenn ihre Kapazität auch dafür nicht mehr ausreicht, werden die Batterien recycelt und dienen als Ersatzteillager oder als Rohstofflieferant für neue Batterien.

Bislang allerdings gestaltet sich das Batterie-Recycling noch mühsam. Lithium-Ionen-Akkus sind Gefahrgüter, welche auch dementsprechend transportiert werden müssen. Auch nach der Einsatzzeit muss es unter Sicherheitsvorkehrungen gelagert werden. Das endgültige Zerlegen erfolgt dann weitgehend von Hand, weil für die maschinelle Demontage einheitliche Akkutypen erforderlich wären – derzeit nutzen die Hersteller aber oft nicht einmal innerhalb eines Fahrzeugmodells die gleiche Batterie-Bauart.

Hinzu kommt, dass die wenigsten Batterien heute auf ein späteres Recycling hin entwickelt sind. Einzelne Komponenten lassen sich nur schwer voneinander trennen, häufig hilft nur rigoroses Einschmelzen. Experten sehen zwar viele Bemühungen im Markt, die Situation zu verbessern, noch allerdings fehlt es an geeigneten Konzepten. Hieran arbeiten Hersteller und Forscher derzeit mit Hochdruck. Neue Konzepte für das Batterie-Recycling werden umso dringender gebraucht, weil mit der steigenden Zahl an Elektroautos auf den Straßen auch der weltweite Bedarf an Batteriezellen steigt. Damit wächst auch der Bedarf, die darin enthaltenen wertvollen Rohstoffe – neben Lithium auch Metalle wie Kobalt und Platin – wiederzuverwerten.

Fokus auf Rohstoff-Rückgewinnung

Nicht zuletzt aus diesem Grund wurde im vergangenen Jahr das Forschungsprojekt „Automotive Battery Recycling 2020“ ins Leben gerufen, das mit EU-Mitteln gefördert und vom Fraunhofer-Institut für Silicatforschung ISC in Würzburg koordiniert wird. Ziel sei es, ökologisch und ökonomisch vorteilhafte Wege zu identifizieren, um Batterien für die Elektromobilität effizient zu recyceln, und diese für die industrielle Anwendung aufzuskalieren, so Andreas Bittner, Leiter New Business Development des Fraunhofer ISC. Die gesamte Recycling-Kette solle so verbessert werden, dass die kostbaren Rohstoffe zurückgewonnen und so für die europäische Industrie gesichert werden können.

Ein besonders wichtiger Baustein des Batterie-Recyclings seien automatisierte Demontage- und Sortierverfahren. Neben der mechanischen Zerkleinerung wie dem Schreddern untersuchen die Forscher auch neue Verfahren, etwa die elektrohydraulische Zerkleinerung, die in Kombination mit weiterentwickelter Sortiertechnologie eine sortenreine Rückgewinnung von verschiedensten Batterie-Materialien ermöglicht. „Darüber hinaus entwickeln wir Konzepte für die Wiederverwendung von ganzen Batterie-Komponenten – nicht nur den Materialbestandteilen –, zum Beispiel für stationäre Anwendungen, um effiziente und rentable Wertstoffkreisläufe zu ermöglichen“, sagt Bittner.

Die Würzburger Fraunhofer-Forscher sind auch Teil der groß angelegten europäischen Forschungsinitiative „Battery 2030+“, die Batterie-Experten aus fünf Universitäten, acht Forschungszentren sowie mehreren Industriefachverbänden zusammenbringt. Ziel ist es, neue Generationen von extrem leistungsstarken, zuverlässigen, sicheren und kostengünstigen Batterien zu entwickeln – und dabei ein besonderes Augenmerk auf das Thema Nachhaltigkeit zu legen.

Neue Batterie-Technik für neue Fahrzeugklassen

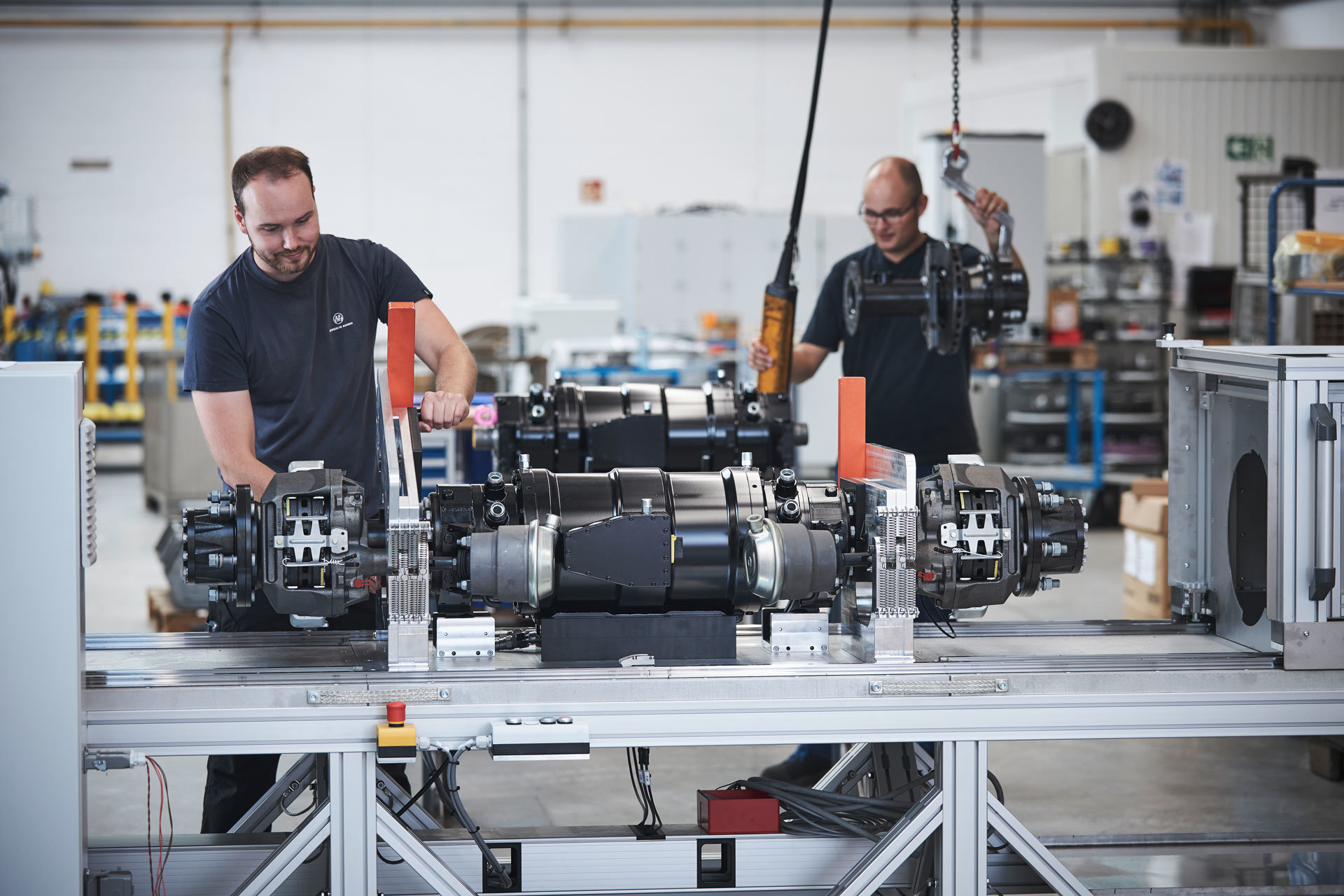

Nachhaltigkeit beinhaltet auch, mithilfe neuer Batterie-Technik die Elektrifizierung immer neuer Fahrzeugklassen in den Blick zu nehmen. Bei BPW sind es bislang noch einfache Transporter, die mit der vom Unternehmen entwickelten eTransport-Achse in ein Elektrofahrzeug verwandelt werden und vor allem im innerstädtischen Verkehr zum Einsatz kommen. „Solche Nutzfahrzeuge haben im Allgemeinen geplante und wiederkehrende Fahrstrecken, die im Tages- und Wochenverlauf nicht stark variieren“, erklärt BPW Expertin Boecker. „Die Distanzen sind mit der aktuellen Technologie im Bereich Elektromobilität gut abzudecken.“

In naher Zukunft sollen aber auch Lkw mit bis zu 18 Tonnen zulässigem Gesamtgewicht elektrisch unterwegs sein. Den Weg dafür ebnen soll das vom Bundesumweltministerium im Rahmen des Programms „Erneuerbar mobil“ geförderte Forschungsprojekt „LiVe“ an der RWTH Aachen, für das BPW die Antriebstechnik liefert. Das erste umgerüstete Fahrzeugmodell „LiVe1“ auf Basis der Isuzu-N-Reihe, das 7,5 Tonnen zulässiges Gesamtgewicht stemmt, wurde bereits Ende vergangenen Jahres in Aachen vorgestellt, ein modulares Elektrifizierungskonzept bis 18 Tonnen soll bis Ende kommenden Jahres erarbeitet werden. Der Chair of Production Engineering of E-Mobility Components (PEM) der RWTH Aachen will im Zuge des Projekts erforschen, wie elektrische Nutzfahrzeuge wirtschaftlicher werden können. Schlüssel dazu ist die agile Entwicklungsmethodik, die der Lehrstuhl verinnerlicht hat: „Anders als langwierige traditionelle Entwicklungszyklen bringen sie rasch Ergebnisse hervor, die dann getestet und optimiert werden“, erläutert PEM-Gruppenleiter Gerret Lukas das Konzept. „Wir wollen mit einem Baukastensystem die Kosten senken, die Variantenvielfalt elektrisch betriebener Lkw erhöhen und deren Gestaltungsmöglichkeiten flexibilisieren.“

Bei BPW ist man begeistert, als Zulieferer an diesem zukunftsweisenden Projekt mitwirken zu können. „Die Möglichkeit, gemeinsam mit führenden Unternehmen in der einzigartigen Aachener Forschungs- und Entwicklungsumgebung am emissionsfreien Lkw der Zukunft zu arbeiten, ist außerordentlich inspirierend“, sagt Hans Werner Kopplow, Entwicklungsleiter Elektromobilität bei BPW. „Kooperationen dieser Art verhelfen dem emissionsfreien elektrischen Inner-City-Transport in Europa zum Durchbruch.“