Text: Juliane Gringer

Fotos: Alexander Volkmann/FUNKE Mediengruppe

Extreme Bedingungen wie große Hitze und unwegsames Gelände fordern Transportfahrzeugen und insbesondere den Fahrwerken einiges ab: Tieflader-Hersteller Faymonville konstruiert mit Hilfe von BPW Achsen robuste, stabile Auflieger, die Transporte wie diesen 150 to schweren Tank über unbefestigte Wege sicher ans Ziel bringen. Dieser Artikel ist Teil einer Serie zu außergewöhnlichen Transporten auf BPW Achsen in den vergangenen 125 Jahren. Folge 4: Wüstentransporte!

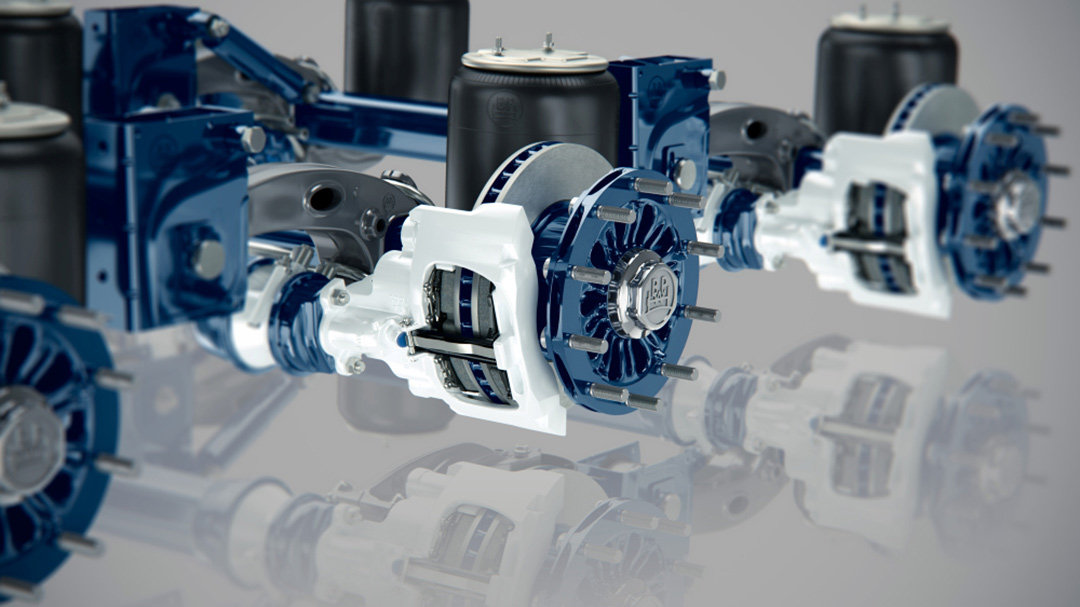

1.600 Kilometer auf größtenteils unbefestigten Straßen durch Algerien, eine Fahrt über Sand, Schotter und überspülte Wege: Beim Transport dieses 150 Tonnen schweren Tanks war das Team mit extremen Bedingungen konfrontiert. Das Transportunternehmen Groupe Chakour brachte den 18,5 Meter langen Tank vom Hafen Arzew am Mittelmeer in den Südosten des Landes. Dabei setzten die Transportspezialisten auf eine Fahrzeugkombination, die zehn modulare Achslinien ModulMAX G-SL mit BPW Pendelachsen umfasst. Gebaut wurde sie von Faymonville, einem der führenden Hersteller von Tiefladeaufliegern, nach kundenspezifischen Anforderungen. Rainer Noe, Produktmanager bei Faymonville, erklärt: „Bei solchen Projekten muss größtenteils echtes Offroad-Gelände bewältigt werden: steinige, staubige, mitunter abschüssige Wege. Bedingungen wie diese kennen wir aus vielen Einsätzen vor allem in Afrika und Asien, aber sie sind immer wieder eine neue Herausforderung.“

Hitze und mechanischen Kräften standhalten

Algerien liegt in unterschiedlichen Klimazonen, das Klima dort ist jedoch vorwiegend trocken und heiß. Der Süden des Landes gehört größtenteils zur Sahara-Wüste, wo das Thermometer im Sommer schnell über 40, teilweise sogar 50 Grad Celsius und mehr zeigt. Genau dafür ist die ModulMAX Modulfahrzeugreihe von Faymonville konstruiert – für Straßen- und Off-Road-Einsatz und klimatische Bedingungen von glühend heißen 50 Grad Celsius in der Wüste bis zu eiskalten minus 40 Grad in Sibirien. „Alles, was über 40 Grad plus geht, fängt an, gewisse Anforderungen an das Material zu stellen“, beschreibt Rainer Noe. „Vor allem betrifft das die Reifen: Die müssen der Hitze und den mechanischen Kräften standhalten können. Bei Schwertransporten wird bei eher niedrigen Geschwindigkeiten um die 30 bis 40 Kilometer pro Stunde gefahren. Dort ist die Belastung durch das Gewicht ein viel wichtigerer Einflussfaktor.“ Das Temperatur-Extrem in die andere Richtung – starke Kälte mit Minustemperaturen ab etwa minus 20 Grad Celsius – fordert laut Noe das Material besonders heraus: „Bei sehr niedrigen Temperaturen kann sogar Metall spröde werden.“

»Wenn wir durch vom Regen aufgeweichte Erdwege fahren, kann schnell mal die ganze Achse mit Schlamm überzogen sein. Das sind schon wirklich extreme Bedingungen.«

Rainer Noe, Produktmanager bei Faymonville

Hoher Druck auf den Boden

Der Kessel, den die Konstruktion von Faymonville durch Algerien bewegt hat, wiegt 150 Tonnen. Damit lasten ganze 185 Tonnen auf den Achsen des Fahrzeugs. Entsprechend hoher Druck wirkt auch auf den Boden. „Da passiert es schon mal häufig, dass ein Fahrwerk im Boden versinkt, weil der Untergrund gar nicht in der Lage ist, solche Lasten zu tragen. Oder wenn man über einen Kanaldeckel fährt, bricht der durch, weil er nicht für diese Belastung ausgelegt ist.“ Viele Dinge ließen sich auch vorher kaum planen: „Es passiert zum Beispiel schnell mal, dass ein Bach durch starken Regen weit über die Ufer tritt und plötzlich ein Hindernis darstellt, das wir so nicht vorhergesehen haben.“

Steinschlag, aufgewirbelter Sand und Matsch

Stabilität, Robustheit – und einfache Technik

Die eingesetzten Transportfahrzeuge müssten eine entsprechende Stabilität und Robustheit mitbringen – und im besten Sinne möglichst simple Technik: „Wir brauchen nicht viele Sensoren oder elektronische Bauteile im Fahrwerk, sondern es ist perfekt, wenn die Achsen sehr mechanisch aufgebaut sind. Einfache, robuste Technik, die auch mal aushält, wenn von außen Schmutz oder Wasser eindringt.“ Weiterhin seien zuverlässige Lager unerlässlich: „Um Unebenheiten im Boden auszugleichen, müssen die Achsen sehr beweglich sein – während die Belastung gleichbleibend hoch ist. Die Verantwortung dafür liegt im Lager der Achse.“

»Die Vielfalt an Achsen, die wir benötigen, ist groß. BPW kann fast alles abdecken oder hat Modifikationen möglich gemacht.«

Rainer Noe, Produktmanager bei Faymonville

Bei technischen Fragen gut im Austausch

Wenn ein neuer Transport geplant wird, analysiert das Team von Faymonville gemeinsam mit dem Kunden alle Rahmenbedingungen, beispielsweise die Achslast oder die Beschaffenheit des Bodens. „Idealerweise ist die zu bewältigende Strecke zuvor bereits abgefahren worden, damit beispielsweise Abschnitte gemieden werden können, an denen die Kippgrenzen überschritten werden, und ein Fahrzeug mit ausreichend Zugkraft ausgewählt wird – teilweise braucht man eine zweite oder dritte Zugmaschine, um Steigungen zu überwinden.“ Genauso entscheidend sei selbstverständlich ausreichend Bremsleistung.

SpaceX wird auf BPW Achsen nach Cape Canaveral gebracht

Unter den Kunden sind immer wieder herausragende Namen. Einer der jüngsten Aufträge für Faymonville: Elon Musks Raumfahrtunternehmen SpaceX hat eine zweite Kombination zum Transport von Raketen geordert. Diese sind 60 Meter lang – das entspricht der Breite eines Fußballfeldes. Das Fahrzeug, das mit BPW Achsen ausgestattet ist, soll von der Westküste quer durch die USA bis nach Cape Canaveral in Florida gebracht werden. „Hier müssen wir insbesondere die Sicherheit des Transports mit unseren Fahrzeugen durch konkrete Berechnungen vorab genauestens nachweisen“, sagt Rainer Noe. „Jedes Projekt hat seine eigenen Herausforderungen, jedes von ihnen ist individuell. Das macht den Reiz und auch die Freude an unserem Job aus.“

Faymonville

Die Wurzeln von Faymonville liegen in Rocherath im deutschsprachigen Landesteil Belgiens. Das Unternehmen ist heute Teil der Faymonville-Gruppe mit Hauptsitz in Luxemburg und als Hersteller von Semi-Tiefladern, Tiefladern, Modulfahrzeugen und selbstangetriebenen Fahrzeugen für die Spezial- und Schwerlastbranche international etabliert. Mit dem Konzept MAX Trailer gibt es zudem ein Baukastensystem, mit dem sich Fahrzeuge in höchster Qualität nach Bedarf konfigurieren lassen. Im Jahr 2017 übernahm Faymonville den italienischen Fahrzeughersteller Cometto, Spezialist für Schwerlastmodule, selbstangetriebene Modulfahrzeuge und Schwerlasttransporter für industrielle Anwendungen. Damit ist die Unternehmens-Gruppe Komplettanbieter im Schwer- und Spezialtransportbereich mit Transportlösungen für Nutzlasten von 15 bis zu 25.000 Tonnen.