Text: Kerstin Kloss, Juliane Gringer

Fotos: Kerstin Kloss, BPW Otomotiv

Die türkische Nutzfahrzeugindustrie kämpft mit Umsatzeinbußen – doch gerade in wirtschaftlich schwierigen Zeiten ist Qualität gefragt: Mehr als 20.000 BPW Achsen und Luftfederungen wurden 2018 in einem eigenen Werk nahe Istanbul montiert, und die Produktionszahlen von BPW Otomotiv haben sich in den vergangenen fünf Jahren verdreifacht.

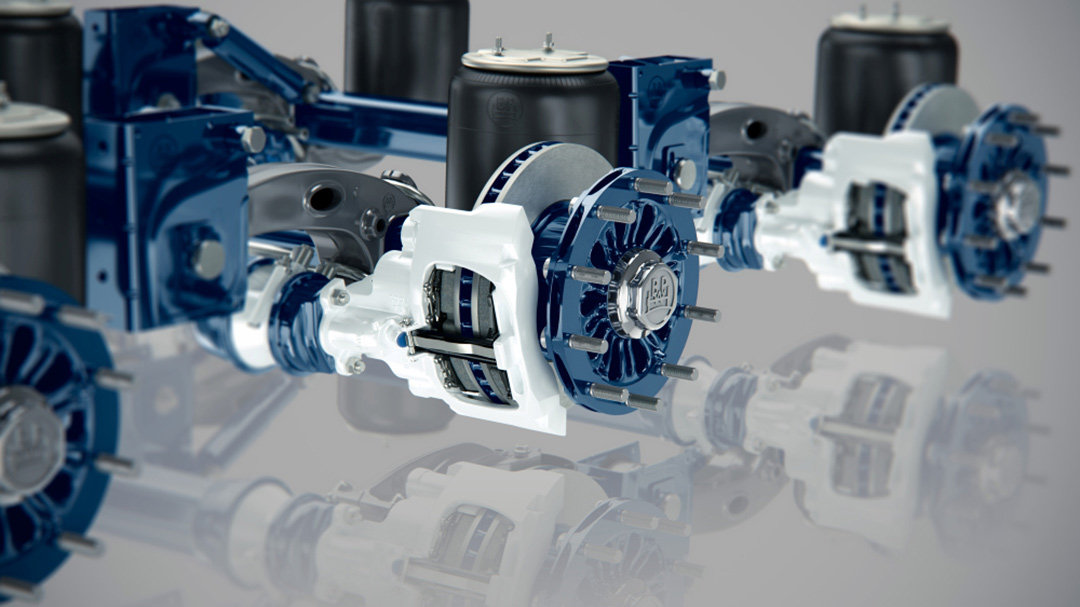

Wie hell es in dem Gebäude ist, fällt sofort auf: In Gebze am türkischen Marmarameer scheint die Sonne so intensiv, dass die 6.000 Quadratmeter große Montage- und Lagerhalle von BPW Otomotiv fast den ganzen Tag ohne künstliches Licht auskommt. Die Mitarbeiter können hier auch ohne Lampen jedes noch so kleine Detail bei der Arbeit am modularen Fahrwerk ECO Air und der Luftfederung Airlight II erkennen. Und auf Details kommt es bei dieser Arbeit an: Die Standards, nach denen BPW seine hochwertigen Produkte fertigt und vertreibt, sind hoch – und weltweit einheitlich.

Seit über 30 Jahren ist BPW Bergische Achsen auf dem türkischen Markt präsent. Die Tochtergesellschaft BPW Otomotiv war lange Zeit als reines Handelsunternehmen aktiv und verkaufte Achsen aus Deutschland an Fahrzeughersteller in der Türkei. Im Jahr 2005 übernahm das Land die EU-Richtlinien für Trailer und damit auch die EU-Standards: Gewichte und Abmessungen der Lkw wurden angepasst. Daraufhin wurden viele alte, überladene Fahrzeuge durch moderne Trailer ersetzt, und die Nachfrage nach BPW Fahrwerken stieg rapide an. Inzwischen sind in jedem zweiten Nutzfahrzeug in der Türkei Fahrwerke von BPW verbaut: „Unser Marktanteil liegt heute bei über 60 Prozent“, berichtet Hüseyin Akbaş, Geschäftsführer von BPW Otomotiv.

Achsmontage aus nächster Nähe

Werksleiterin Gülsüm Çıǧın erläutert den Prozess: „Wenn der Kunde beispielsweise ein Airlight II-Fahrwerk bei uns bestellt, montieren wir zuerst die Radnaben. Als zentrales Teil wird das Kegelrollen-Lager eingebaut, das den Reibungswiderstand verringert und damit dafür sorgt, dass das Rad immer sauber läuft. “ Die Teile dafür kommen aus der Zentrale in Wiehl oder von Zulieferern. Trailerachsen und ihre Komponenten sind trotz Leichtbau „Heavy Metal“: Um fertig montierte Bauteile von der Palette auf das Montageband zu heben, nutzen die Mitarbeiter eine spezielle Hebevorrichtung. Bis zu 120 Radnaben werden am Tag montiert. Der 28-jährige Tolga Kizilkus ist wie seine Kollegen rotierend an allen Montagelinien im Einsatz. Das macht die Achsproduktion flexibler und den Job abwechslungsreicher. Alle Mitarbeiter durchlaufen ein Training on the Job und bekommen schriftliche Anleitungen: „Nach einem Monat konnte ich schon alles selbstständig machen“, berichtet er.

Mitarbeiter im Mittelpunkt

Knapp 50 Beschäftigte arbeiten bei BPW Otomotiv. Um als Arbeitgeber attraktiv zu bleiben, geht das Unternehmen intensiv auf die Bedürfnisse der Angestellten ein. Jeden Freitag fährt ein Shuttlebus eine nahe gelegene Moschee an; die lange Pause, die dafür gebraucht wird, wird durch flexible Arbeitszeiten ermöglicht. Zweimal täglich finden sich auch alle Mitarbeiter zum Teetrinken zusammen – ein wichtiges Ritual zum Austausch untereinander. In der Türkei ist es außerdem üblich, dass der Transport zum Arbeitsplatz organisiert wird. Deshalb lässt BPW Otomotiv seine Mitarbeiter an verschiedenen Sammelpunkten abholen. Auch die Verpflegung stellt der Arbeitgeber kostenlos zur Verfügung.

Austausch mit den Kollegen in Deutschland

Die Werksleiterin geht hinüber zur Achsmontage. Dort wird jeweils ein Achskörper mit Radnaben-Anschluss und Scheibenbremssattel zu einer Achse verschmolzen. Dann schiebt ein Mitarbeiter das Gefüge weiter zur Luftfedermontage. Anders als am deutschen BPW Hauptsitz setzt die Produktion in Gebze noch stark auf Förderprozesse mit manuellen Trollies: „Für das Volumen, das hier produziert wird, ist das effizienter als mit autonom fahrenden Transportgestellen“, erklärt Çıǧın.

Sie steht jetzt am Ende der Montagelinie. Sobald drei Achsen auf der Palette sind, nimmt ein Gabelstapler sie in den Versandbereich nebenan mit. Sämtliche Produktionsdaten werden digital in einer speziellen Software abgelegt. „Über dieses ERP-System lässt sich zurückverfolgen, wie alle Teile montiert wurden“, erklärt Çıǧın. Nahezu täglich telefoniert sie mit dem Werk in Wiehl: „Uns ist dieser Austausch sehr wichtig. Die Kollegen dort können sich jederzeit online auf unsere Anlage zuschalten, sodass wir schnell und direkt Fragen besprechen können. Das ist sehr hilfreich.“

Die Zahlen für den Trailerbau findet man unter https://www.treder.org.tr , dort istatistikler wählen und dann links die Zeile mit kumulativ. Für 2019 gibt es noch keine Jahresstatistik. Aber für

2017 insgesamt 16000, Tirsan 8546, Krone 1992

2018 insgesamt 15635, Tirsan 8546, Krone 2758.

So schlimm schein es im Trailerbau nicht auszusehen, Krone meldet für 2472 für 2019.

Tirsan 2018 9530.Daten für 2019 fehlen immer noch.

Schöner Artikel, beschreibt die Lage in Gebze meiner Meinung nach sehr gut.

Hi Bernd, danke für dein Feedback! LG, das motionist.com-Redaktionsteam