Text: Juliane Gringer

Fotos: BPW, Getty Images, Fotolia

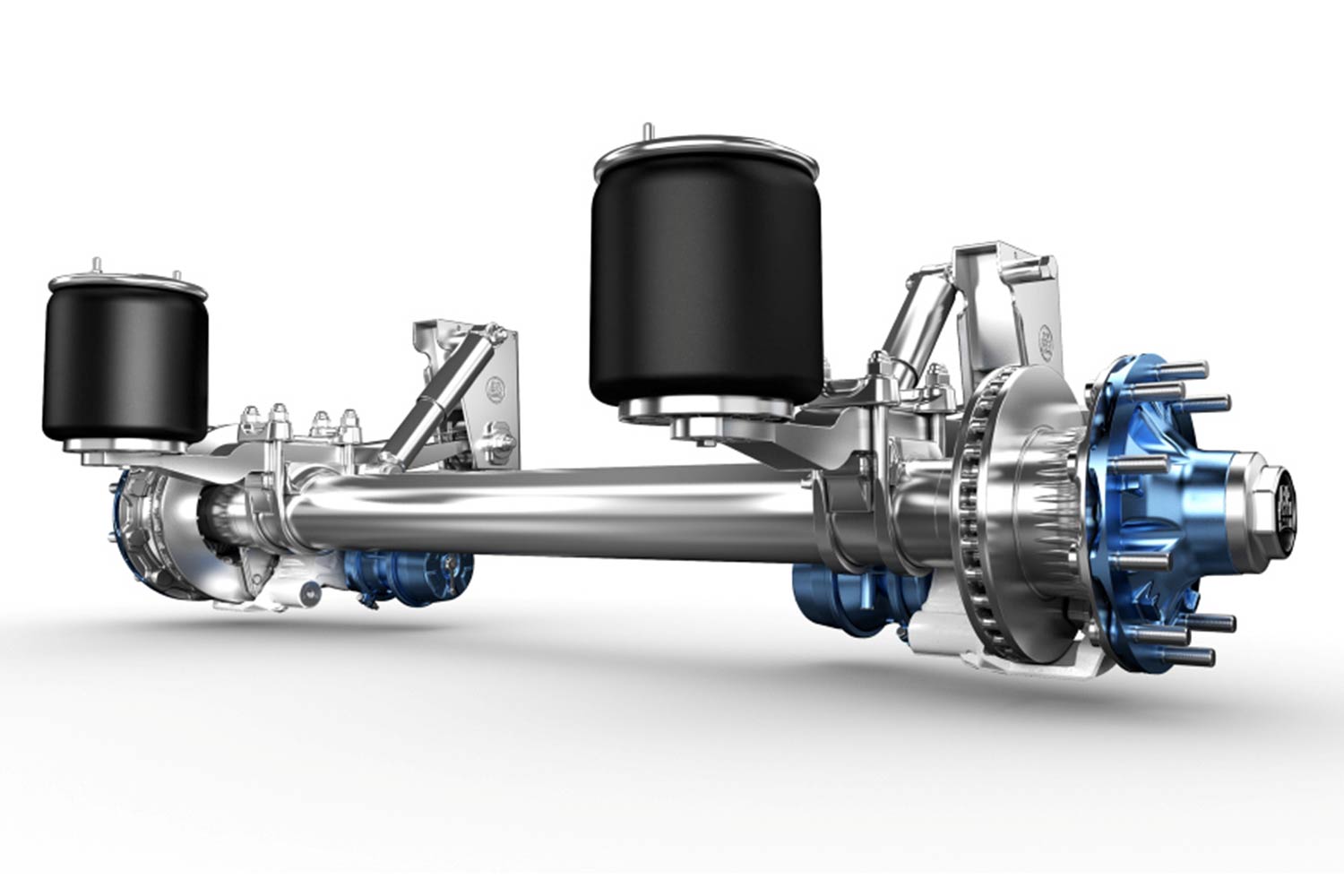

Mit Airlight II hat BPW seine universelle Luftfederung für den Einsatz im Bereich von neun bis zwölf Tonnen weiterentwickelt. Der runde Achskörper, innovative Materialien und eine lasergestützte Produktion machen es zum leichtesten Fahrwerk auf dem Markt. Denis Wierwille, BPW Produktmanager Trailer Solutions & Mobility Services, erklärt die Technologie und das Know-how dahinter.

»Wir können mit Airlight II im Prinzip jede Spezialanwendung bedienen.«

Denis Wierwille, BPW Produktmanager Trailer Solutions & Mobility Services

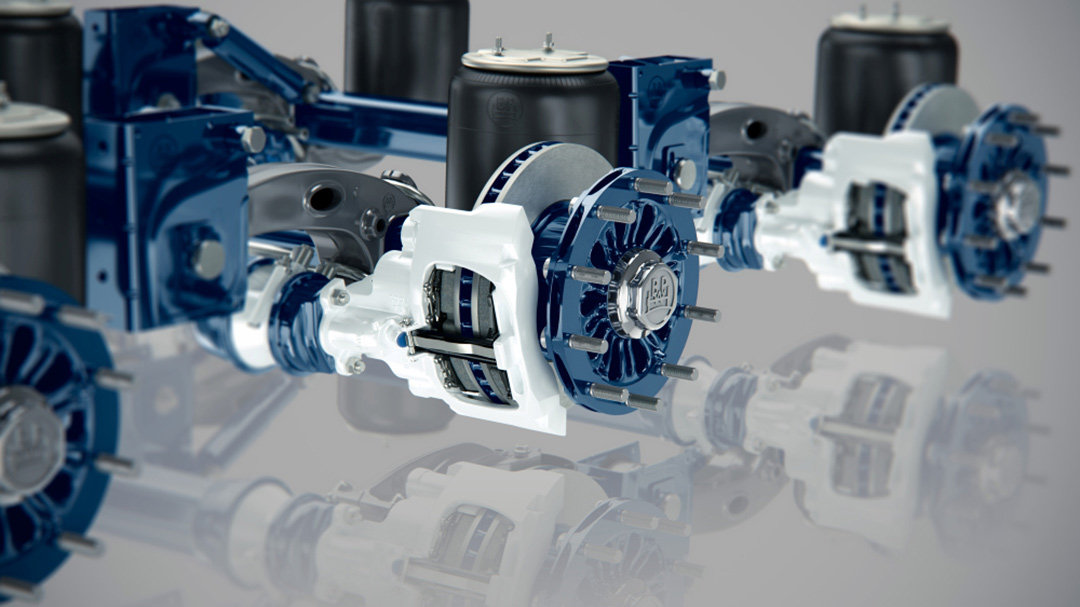

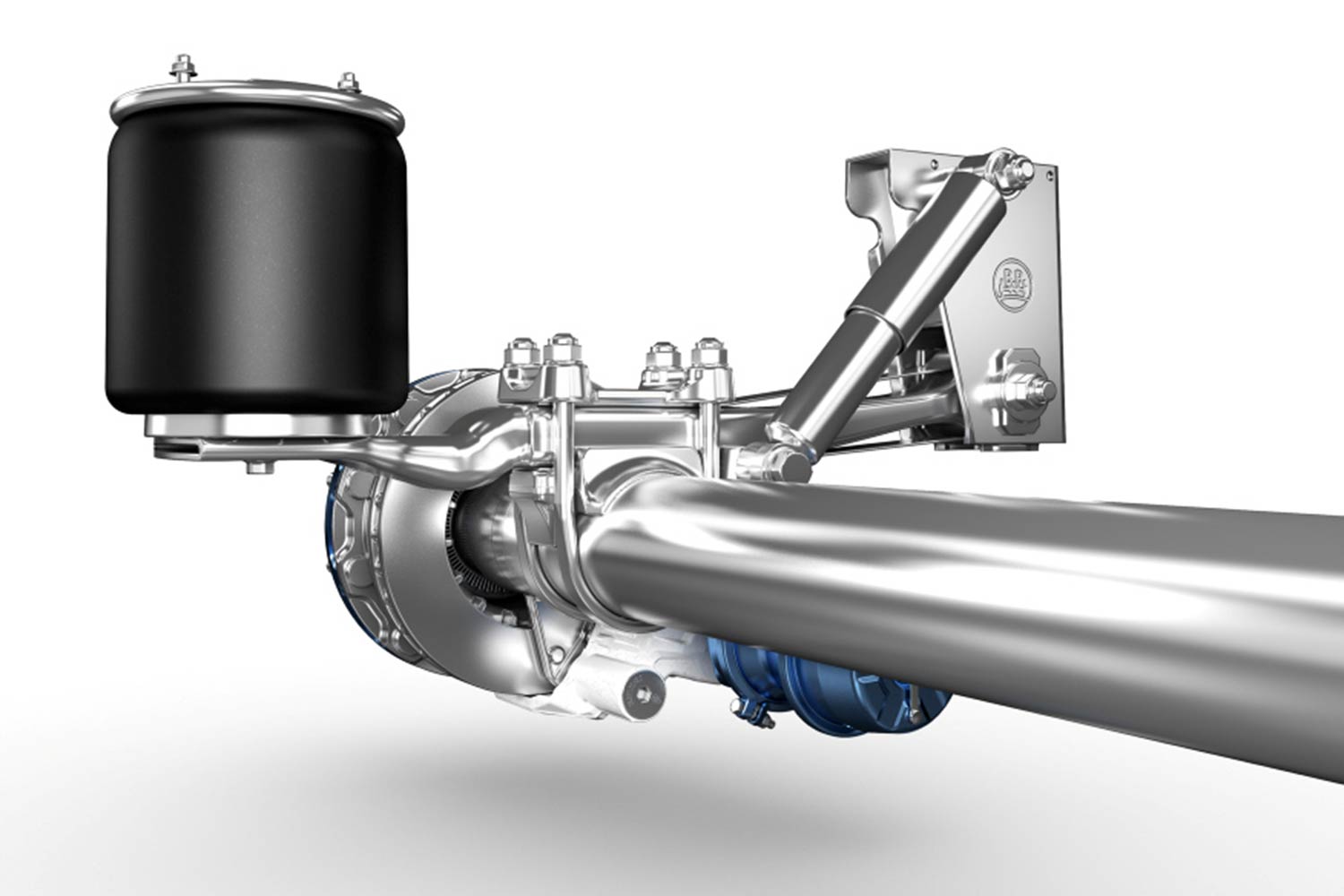

Wir bearbeiten die Anlageflächen der Bauteile, die auf den Achskörper geklemmt werden, mit einer speziellen Lasertechnologie. Dabei konnten wir die Erfahrungen mit unserem modularen Fahrwerk ECO Air für den Luftfederbaukasten Airlight II nutzen. Bei Airlight II gibt es ein Bauteil, das die Lenkfeder mithilfe der Federbügel um die Achse verspannt: die sogenannten Achslappen. Das Material an der Anlagefläche wird mit dem Laser so bearbeitet, dass sich die Bauteile geradezu ineinander verbeißen und eine sehr robuste Verbindung schaffen. Die Laserbearbeitung hat den Vorteil, dass das Material sowohl aufgeraut als auch gehärtet wird: Das konnten bisherige Umformungstechnologien nicht leisten. Hier können wir bei BPW auf ein sehr starkes Prozess-Know-how bauen, das im Markt einzigartig ist – genau wie diese besonders robusten, eingeklemmten Einbindungen.

»LightTube und Aluminiumnabe reduzieren das Gewicht von Airlight II von rund 400 auf unter 370 Kilogramm pro Modul. Das ist mit Abstand Benchmark im Markt, das schafft außer uns niemand.«

Denis Wierwille, BPW Produktmanager Trailer Solutions & Mobility Services

Wir haben die geklemmte Achseinbindung bisher für Achskörper mit einem 120-Millimeter-Vierkantprofil genutzt, mit Wandstärken des Achskörpers von zehn und 15 Millimetern. Das neue, runde Achskörperprofil misst 146 Millimeter im Außendurchmesser bei einer Wandstärke von zehn Millimetern. In Kombination mit der neuen Achseinbindung lassen sich beide Typen der Vorgängerachskörper nun ablösen. Je nach Anwendung reduziert das unterschiedlich viel Gewicht. Im Bereich der typischen Kipper-Anwendungen werden so rund 20 Kilogramm pro Modul eingespart.

Wir bekommen sehr gute Rückmeldungen, sowohl hinsichtlich der zusätzlichen Nutzlast als auch in Bezug auf die Qualität der Luftfederung. Wir konnten zum Beispiel bereits mehrere große Fahrzeughersteller überzeugen, LightTube als Standardlösung einzusetzen. Für uns ist jetzt der nächste Schritt, dass wir bis voraussichtlich 2023 das komplette Airlight-II-Programm auf den runden Achskörper umstellen. Aufgrund der Variantenvielfalt und der damit verbundenen verschiedenen Produktanforderungen erfolgt die Einführung stufenweise. Dieser Aufgabe stellen wir uns zu Zeit mit voller Kraft.